Situé au Consulat à Paris, le Reflex Lab est un laboratoire de fabrication bio-inspiré dédié à la recherche de nouveaux procédés de fabrication et de matériaux écologiques. À la croisée de plusieurs champs de compétences, ce lieu pluridisciplinaire cherche à mettre en œuvre des processus de fabrication plus respectueux de l’environnement. Rencontre avec Tom Samson, son créateur.

Marion Bothorel : Quel est votre parcours ?

Tom Samson : Je suis ingénieur matériaux. J’ai effectué une formation à Toulouse, en alternance pendant trois ans dans une entreprise nommée Pollen, qui développe des imprimantes 3D et des machines multimatériaux. Puis je me suis dirigé vers un Master spécialisé management de l’innovation aux Arts et Métiers, en alternance également, chez Creative Valley, un incubateur de start-ups et de projets étudiants innovants.

MB : Pouvez-vous nous parler du projet qui prend place au Consulat ?

TS : C’est un projet que je développe depuis 3, 4 ans et qui se concrétise dans un lieu depuis un an. Il s’agit d’un laboratoire de recherche sur les matériaux, le Reflex Lab, situé au sous-sol du Consulat. Mon objectif est de regrouper des personnes de milieux différents, avec des pratiques interdisciplinaires et de questionner les matériaux environnants. Ensemble, nous pourrons développer des outils, et trouver des applications qui permettent à des matières écologiques d’émerger dans la vie de tous les jours. Actuellement, je travaille avec Vivien Roussel, qui effectue des recherches sur la cellulose bactérienne pour créer un substitut au cuir et avec Sarah Lagati, une architecte qui s’intéresse au mycélium, un matériau à base de champignon.

MB : Pourquoi s’intéresser à la recherche en matériaux ?

TS : Aujourd’hui, beaucoup d’entreprise jouent sur un système de green washing : ils prétendent fabriquer des matériaux écoresponsables, alors que ceux-ci sont très peu dégradables.

Par exemple, le PLA, un matériau biodégradable sacralisé, déterminé comme compostable, est en réalité un matériau issu de la biomasse, produit dans un circuit industriel, avec un processus de synthèse : de la pétrochimie concrètement. Il est uniquement compostable en milieu industriel, à condition que les déchets soient récupérés et qu’ils passent dans le bon circuit de tri et de compostage. La quantité de PLA qui est réellement retournée à la terre par compostage est infime.

De nombreux de designers tentent de fabriquer des matériaux écoresponsables mais ils ne sont pas utilisés car les procédés de fabrication ne sont pas adaptés. L’industrie actuelle est modelée pour la pétrochimie. Si nous ne modifions pas nos outils, si nous n’apportons pas de nouveaux moyens, les matériaux émergents n’intégreront jamais les procédés de fabrication industrielle. Le Reflex Lab se positionne comme un laboratoire de recherche qui va proposer des procédés de fabrication pour ces matériaux écologiques et ensuite intégrer ces procédés dans des circuits industriels de manière transparente, en ayant prouvé que ces matériaux sont biodégradables en milieu naturel, dans des conditions classiques de compostage.

MB : Vous développez vous-même un matériau écoresponsable ?

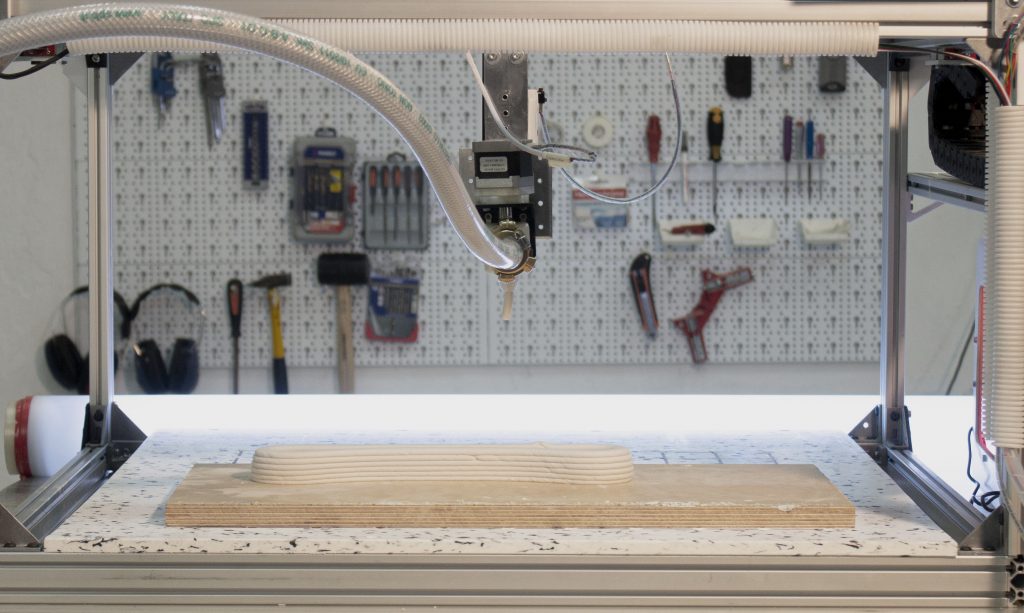

TS : En 2020, nous avons participé avec César Lott, un ami designer, à un concours, le Cumulus Green, axé sur l’économie circulaire, la consommation et la production responsables. Nous avons alors imaginé le projet Forest Composites qui se focalise sur la création d’un matériau composite, provenant à 100% de ressources naturelles et compostable dans la nature. Nous nous sommes demandé : comment produire un biomatériau réellement écologique et disponible à une échelle titanesque (comme le plastique) ? Inspiré par la nature, notre matériau est fabriqué à partir de deux composés organiques abondants dans la biomasse : la cellulose et la chitine. Nous utilisons ensuite un procédé de fabrication additive – de l’impression 3D – qui nous permet de créer des objets. Nous avons pour objectif de trouver des financements afin de réaliser une production d’urnes funéraires et d’objets de décoration qui nous permettront de tester la réalité de ce projet, de le confronter à un marché, à un business model.

MB : Où trouvez-vous ces matières premières ?

TS : Nous avons choisi des partenaires dans le milieu agro-industriel, afin de trouver une grande quantité de déchets du même type, dans l’optique d’avoir une production importante. Nous travaillons avec une coopérative agricole qui nous fournit la cellulose, à partir de chanvre, de lin et de coton. Cette cellulose est un rebut de leur production de fibres : entre la récolte et le filage, nous récupérons des fibres courtes qui ne sont pas utilisables par ces industriels.

Le second gisement de matière première que nous utilisons provient de l’industrie de l’insecte, dont l’exosquelette est en chitine. De nombreuses fermes se développent face au besoin croissant en protéines à l’échelle mondiale. Nous travaillons à revaloriser leurs déchets.

MB : Quelles sont les qualités de ce nouveau matériau ?

TS : Il est extrêmement léger, agréable au toucher, très facile à pigmenter et possède une grande variété de textures, de couleurs. De plus, il se transforme grâce à de multiples procédés de fabrication : le moulage, l’impression 3D, le thermoformage… Sa plus grande qualité est sa capacité à se biodégrader. Au Consulat, nous travaillons avec des paysagistes pour intégrer des graines dans l’objet, dans l’hypothèse d’accélérer ou supplanter sa dégradation par l’apparition de plantes.

MB : Est-il résistant ?

TS : Oui, nous l’avons choisi pour sa résistance, et nous avons des pistes pour encore l’améliorer. Si le matériau finit dans la main des gens, il doit être solide. Il sera adopté par la société selon sa solidité. Pour cela, nous travaillons sur la composition et le procédé de fabrication.

Nous n’avons pas encore testé en laboratoire sa résistance. Nous allons le faire mais nous aimerions aller plus loin, et développer nous-mêmes les outils de caractérisation nécessaires. Aujourd’hui, dans la communauté de recherches sur les biomatériaux, nous manquons de données, d’une approche scientifique qui permette de comparer toutes les productions mondiales. Des chercheurs développent des matériaux intéressants mais ils communiquent peu, et ne nourrissent pas de base de données commune. Pour pallier ce problème, il faut créer des outils de caractérisation, partagés et réplicables localement. En tant que laboratoire de fabrication, nous devons penser à la communauté qui nous a permis de développer nos machines. Sans le savoir open source mis à disposition, sans toutes les personnes qui ont pris l’initiative de faire des tutoriels, je n’aurais jamais pu construire la machine du laboratoire. Nous travaillons avec le CNAM pour développer une machine de traction, qui permette de mesurer la résistance des matériaux en open source. Caractériser ces nouveaux matériaux permettra d’échanger objectivement entre créateurs sur leurs avantages et leurs défauts.

MB : Quelles pourraient être les applications de Forest Composites ?

TS : Il faut trouver là où le matériau est compétitif avec ceux préexistants. C’est un matériau très léger, qui pourrait être comparé aux mousses polyuréthane rigides. Pour le moment, nous travaillons sur la fabrication d’objets uniques, personnalisés, avec une valeur ajoutée importante. Ce sont des productions de petites ou de moyennes séries. Nous avons pour objectif de développer des applications à des échelles de plus en plus grande en commençant par le design d’objet et en finissant par l’architecture. Les urnes funéraires et les scénographies de popup store sont des applications qui nous intéressent car la biodégradabilité est un avantage clair.

MB : Pouvez-vous nous en dire plus sur la machine que vous avez conçue ?

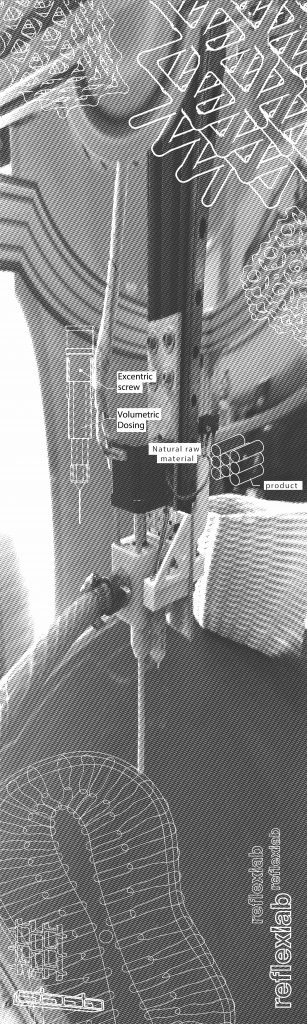

TS : Ma machine est conçue pour être versatile et ouverte. Elle s’appelle M4 : Multimaterial Multiprocess Modular Manufacturing. Il s’agit d’une plateforme vierge capable d’intégrer n’importe quel outil. Il est possible de mettre une tête de fabrication qui va traiter une matière A puis une matière B, puis de la changer pour enlever de la matière par des procédés soustractifs comme la CNC. Sa spécificité est de fonctionner avec plusieurs matériaux et plusieurs procédés. Elle est ouverte car je partage mes plans, d’autres personnes peuvent la tester. Nous sommes en train de travailler sur d’autres têtes d’impression, afin de créer tout un panel. Les nouvelles têtes d’impressions permettraient de produire des matériaux plus résistants pour aller vers des applications plus structurelles et diverses.

MB : Comment le design entre-t-il en jeu dans ce projet ?

TS : J’ai travaillé avec César Lott, qui a apporté sa vision de designer. Nous avons imaginé des designs de chaises, de mobilier. Nous recherchons toujours des designers intéressés par ce matériau, par ces procédés afin de collaborer.

J’ai également travaillé avec Endi Dias, qui a illustré nos recherches. Sur de grandes bâches à l’entrée de l’atelier se trouve un manifeste graphique qui montre l’activité du Reflex Lab. Des codes graphiques représentent les différents éléments sur lesquels nous travaillons. Cela nous permet de plus facilement expliquer nos recherches aux visiteurs et de les interpeller.

MB : Comment voyez-vous l’avenir du Reflex Lab ?

TS : Aujourd’hui, nous sommes à la recherche de financements et d’interactions, de personnes qui vont venir poser les bases de l’industrie de demain. Je crois au fait qu’en 2030 nous puissions avoir un nouveau circuit industriel basé sur d’autres matières, d’autres procédés, plus justes.

J’invite tout le monde à fabriquer des laboratoires de recherche ! Il faut multiplier le nombre de laboratoires pour augmenter notre capacité à trouver une alternative concrète.

Le Consulat